Neues Faserverbundfilament mit kontinuierlicher Faser für FDM-3D-Druck

Ein internationales Konsortium, bestehend aus dem Institute of Space Technology in Islamabad, der National University of Science and Technology und der Ajman University, hat den Bereich der additiven Fertigung revolutioniert, indem es ein innovatives Verfahren zur Herstellung von polymerbasiertem Faserverbundfilament mit kontinuierlicher Faser entwickelt hat, das speziell für die FDM-3D-Drucktechnologie optimiert ist 🚀.

Fortschritte bei den mechanischen Eigenschaften

Das patentierte System integriert kontinuierliche E-Glasfasern in eine PLA-Matrix und gewährleistet eine präzise Ausrichtung der Fasern sowie eine vollständige Umhüllung durch das Polymer während der Extrusion. Dies ergibt ein Filament mit außergewöhnlich verbesserten mechanischen Eigenschaften, die die des konventionellen PLA bei Weitem übertreffen.

Ergebnisse der durchgeführten Tests:- Durchschnittliche Zugfestigkeit von 146,75 Megapascal im Vergleich zu 60 MPa des reinen PLA

- Elastizitätsmodul von 4,95 Gigapascal im Vergleich zu 3,68 GPa des Basis材料的

- Faseranteil von 2,8 % in einem Filament mit Standarddurchmesser von 1,75 mm

Diese Werte stellen substantielle Verbesserungen von etwa dem 2,4-fachen bei der Festigkeit und dem 1,35-fachen bei der Steifigkeit dar und kommen den von theoretischen Modellen vorhergesagten Werten bemerkenswert nahe.

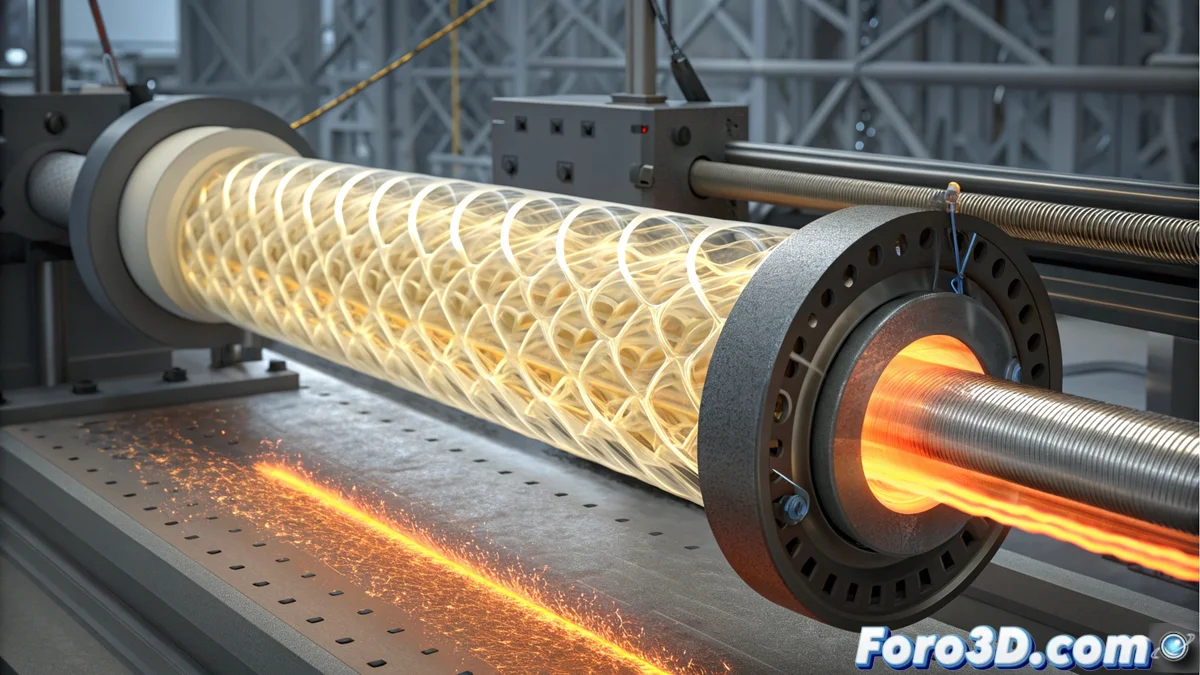

Technische Charakterisierung und Herstellungsprozess

Analysen mittels Elektronenmikroskopie und Spektroskopie bestätigen eine gleichmäßige Imprägnierung des Polymers, eine exzellente Überdeckung der Fasern und ein minimales Vorhandensein von Hohlräumen in der Struktur des Verbundwerkstoffs. Die zusätzliche thermische Charakterisierung zeigt, dass dieses Composite einen Beginn der Zersetzung bei höheren Temperaturen als konventionelles PLA aufweist, was auf eine größere allgemeine thermische Stabilität hinweist 🔥.

Benötigte spezialisierte Ausrüstung:- Wicklungseinheiten für den präzisen Umgang mit kontinuierlichen Fasern

- Extrusionssystem mit fortschrittlicher Temperaturregelung

- Thermische Kammer für die Nachbehandlung nach der Extrusion

- Zugspulrolle mit Synchronisation der Geschwindigkeiten

Industrielle Anwendungen und zukünftige Perspektiven

Dieser technologische Fortschritt eröffnet neue Möglichkeiten für die Fertigung leichter, aber hochfester Strukturkomponenten in anspruchsvollen Branchen wie der Aerospace-, Automobil- und Industrie, wo die Kombination aus Gewichtsreduktion und Erhalt der mechanischen Eigenschaften entscheidend ist ⚙️. Die aktuelle Hauptchallenge besteht darin, Heim-3D-Drucker anzupassen, um dieses Faserverbundmaterial zu verarbeiten, ohne die Druckqualität oder die strukturelle Integrität während des Herstellungsprozesses zu beeinträchtigen.