Die Universität Nagoya entwickelt hitzebeständige Aluminiumlegierungen mittels 3D-Druck

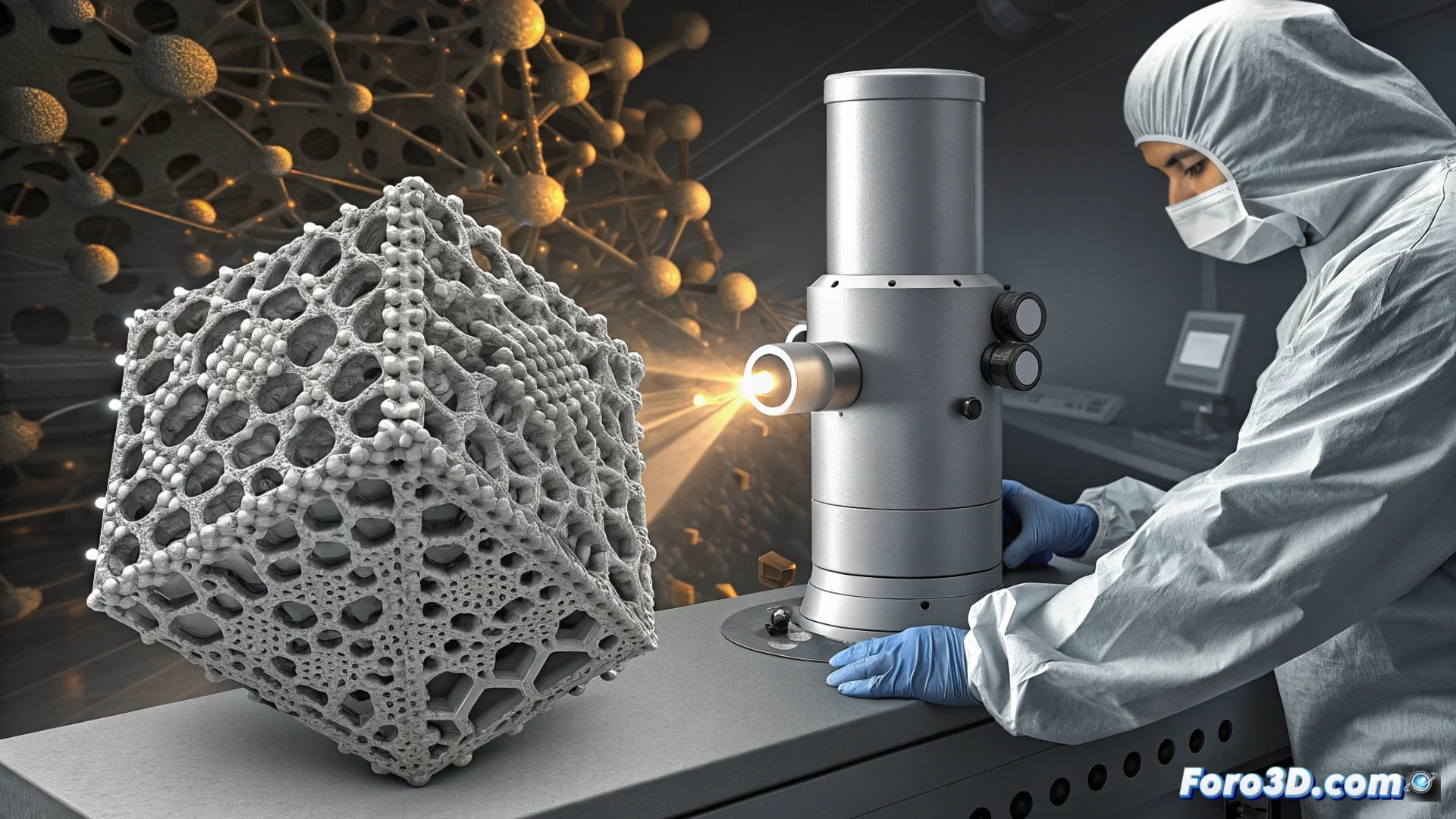

Ein Team der Universität Nagoya in Japan enthüllt eine innovative Methode zur Herstellung von Aluminiumlegierungen, die unter extremen Hitzebedingungen betrieben werden können. Dieser Erfolg basiert auf der Anwendung von Techniken der metallischen Additiven Fertigung, speziell der Schmelze durch Pulverbett mit Laser. Die Strategie ermöglicht das Entwerfen von komplizierten Mikrostrukturen, die konventionelle Prozesse nicht replizieren können, und ergibt ein Material, das seine mechanischen Eigenschaften unter thermischer Belastung behält 🔥.

Kombination von Aluminium mit Seltenerdelementen für stabile Strukturen

Die Forscher verarbeiten Pulver aus Aluminium, zu dem sie präzise Mengen an Scandium und Zirkonium hinzufügen. Während des 3D-Druckzyklus schmilzt der Laserstrahl das Pulver selektiv und erzeugt eine Mikrostruktur mit feinen Körnern und homogener Verteilung. Diese innere Konfiguration ist entscheidend dafür, dass die Verbindung bei intensiver Hitze nicht verformt. Standard-Aluminiumlegierungen werden normalerweise weich und verlieren an Festigkeit, wenn sie 200°C überschreiten, aber dieses neue Material erweitert diesen Schwellenwert erheblich.

Schlüssige Vorteile des Additiven Fertigungsprozesses:- Ermöglicht die Erstellung komplexer interner Geometrien, die die thermische Festigkeit optimieren.

- Erreicht eine gleichmäßige Verteilung der Legierungselemente in der Mikrostruktur.

- Ermöglicht die Produktion von Bauteilen mit leichten Designs, die mit traditionellen Methoden unmöglich wären.

Der 3D-Druck mit Laser baut nicht nur das Stück auf, sondern definiert auch seine zukünftige Leistung, indem er die Struktur von innen kontrolliert.

Mögliche Anwendungen in der fortschrittlichen Ingenieurwissenschaft

Dieser Fortschritt in der Materialwissenschaft ermöglicht das Entwerfen leichterer und effizienterer Teile für Branchen, in denen Gewicht und Hitzeexposition entscheidend sind. Er könnte zur Herstellung von Komponenten in Flugzeugmotoren, Turbinen oder Automobilabgassystemen verwendet werden, die weniger Kühlung benötigen oder in aggressiveren Umgebungen arbeiten.

Sektoren, die profitieren können:- Luftfahrt: Für strukturelle Teile und Motorkomponenten, die thermische Zyklen aushalten.

- Hochleistungs-Automobilindustrie: In Motorteilen und Abgassystemen, wo Gewichtsreduktion entscheidend ist.

- Energie: In Komponenten für Turbinen, die bei hohen Temperaturen arbeiten.

Eine Zukunft mit intelligenten und leichteren Materialien

Die von der Universität Nagoya vorgestellte Technik zeigt, wie der metallische 3D-Druck die Einschränkungen bestehender Materialien überwinden kann. Durch die Integration von Seltenerdelementen und die Kontrolle der Mikrostruktur während der Fertigung öffnet sich die Tür zu einer neuen Generation von Aluminiumlegierungen. Diese widerstehen nicht nur der Hitze, sondern ermöglichen auch die Optimierung der Form der Teile, um sie zu verlichtern, ohne ihre Funktion zu beeinträchtigen, und markieren einen klaren Weg für die nächste Evolution in der fortschrittlichen Fertigung ⚙️.