Die Revolution der industriellen Roboterarme: KUKA, FANUC und ABB führen die Automatisierung an

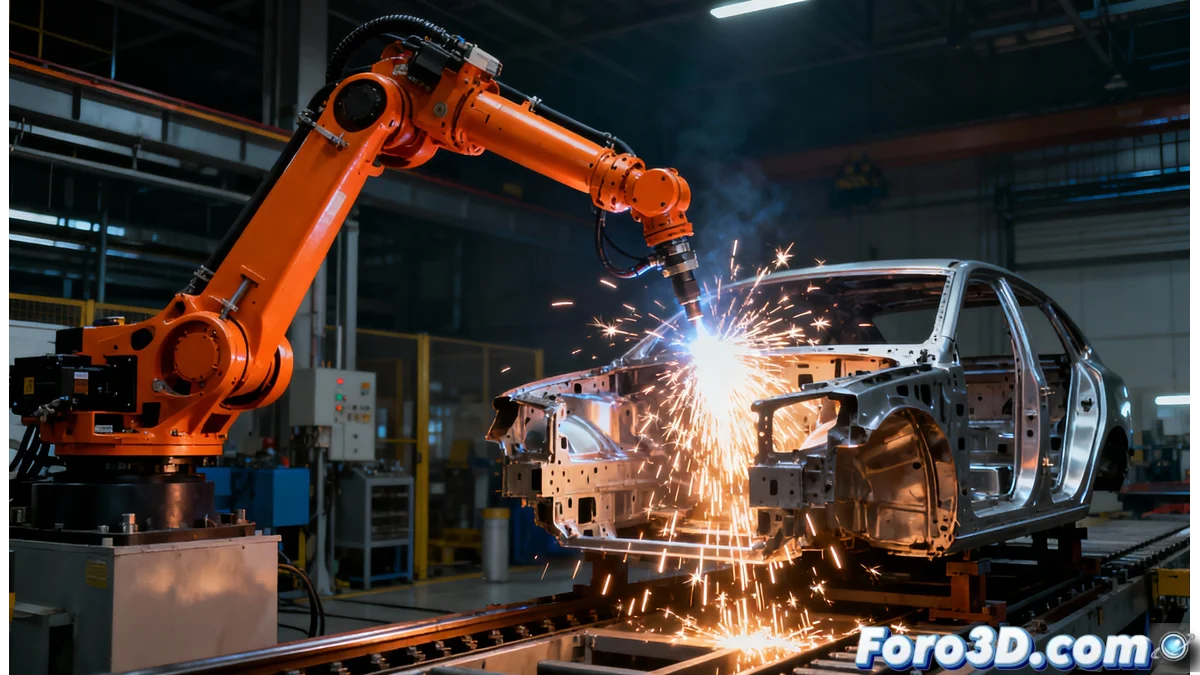

Die industrielle Automatisierung hat einen Paradigmenwechsel erlebt dank der massiven Integration von artikulierten Roboterarmen. Diese Maschinen von Elite-Herstellern wie KUKA, FANUC und ABB sind nicht mehr länger ein Luxus, sondern das Rückgrat der modernen Fertigung. Ihre Fähigkeit, komplexe Bewegungen mit übernatürlicher Geschwindigkeit und Präzision auszuführen, hat nicht nur die Produktivität gesteigert, sondern die Dynamik und Sicherheit in Fabriken auf der ganzen Welt vollständig umgestaltet. 🤖

Die drei Kolosse der Robotik und ihre Anwendungsbereiche

Der Markt für Industrieroboter wird eindeutig von einem Trio von Giganten dominiert, von denen jeder seine eigene Philosophie und besonderen Stärken hat. KUKA, deutscher Herkunft, wird für ihre außergewöhnliche Anpassungsfähigkeit und ihre nahtlose Integration in komplexe und dynamische Fertigungssysteme gelobt. Die japanische FANUC hat sich einen legendären Ruf erworben für den Bau von Maschinen mit fast unzerstörbarer Robustheit, die für den Betrieb in Massenproduktionsumgebungen mit unerschütterlicher Zuverlässigkeit und minimalem Wartungsaufwand konzipiert sind. Die schweizerische ABB erfüllt die Nachfrage nach absoluter Präzision und ist Pionierin in der Entwicklung der kollaborativen Robotik (Cobots), bei der Menschen und Maschinen Seite an Seite arbeiten. Ihre Hauptanwendungsbereiche sind für die Industrie grundlegend:

Schlüsselprozesse automatisiert:- Robotergeschweißtes: Ob Lichtbogen- oder Punktschweißen, sie gewährleisten perfekte, wiederholbare und hochfeste Verbindungen, essenziell in Sektoren wie der Automobilindustrie. 🔧

- Auftrag von Farbe und Beschichtungen: Sie erzielen gleichmäßige Schichten, minimieren Materialverschwendung und setzen Arbeiter keiner toxischen Dämpfe aus.

- Präzisionsmontage: Vom Platzieren von Mikrochips auf Platinen bis hin zum Zusammenbau kompletter Motoren ist ihre Geschicklichkeit in Elektronik und Automobil unverzichtbar.

- Palettierung und Materialhandling: Sie bewegen Kisten, Säcke oder schwere Komponenten mit konstantem, unermüdlichem Rhythmus und optimieren die interne Logistik.

Das Paradoxon der intelligenten Automatisierung: Maschinen, die übermenschliche Aufgaben bewältigen können, die dennoch auf die anfängliche Anleitung und Programmierung des menschlichen Genies angewiesen sind.

Die unbestreitbaren Vorteile, die die Investition rechtfertigen

Die globale Einführung dieser Systeme ist keine Modeerscheinung, sondern eine strategische Entscheidung basierend auf quantifizierbaren Vorteilen. Die submillimetrische Präzision eliminiert Fehler durch Müdigkeit oder Ablenkung und gewährleistet eine konstante und überlegene Produktqualität. Ihre Betriebszyklusgeschwindigkeit ermöglicht Produktionsvolumen, die manuelle Grenzen herausfordern. Zudem sind sie die perfekten Mitarbeiter für endlose Schichten: Sie arbeiten 24/7 ohne Pause und maximieren die Rendite auf Maschinen- und Fabrikflächeninvestitionen. Die Programmierflexibilität, oft über intuitive Schnittstellen mit Learning by Demonstration, ermöglicht eine schnelle Neuzuweisung zu neuen Aufgaben, unermesslich wertvoll in der Ära der Massenpersonalisierung. 💡

Schlüsselfaktoren der Wettbewerbsfähigkeit:- Maximiert Effizienz und Produktivität: Reduzierung der Zykluszeiten und Steigerung der Ausbeute.

- Verbesserte Arbeitssicherheit: Entlastung des Personals von monotonen, gefährlichen oder ergonomisch belastenden Aufgaben.

- Garantierte Konsistenz und Qualität: Jedes Teil oder jeder Prozess ist identisch mit dem vorherigen, Reduzierung von Ausschuss und Nachbearbeitungen.

- Operative Flexibilität: Fähigkeit zur schnellen Rekonfiguration, um sich an neue Produkte oder Marktanforderungen anzupassen.

Die Zukunft ist kollaborativ: Jenseits der reinen Automatisierung

Der Horizont beschränkt sich nicht auf Zäune mit Robotern, die isolierte Aufgaben erledigen. Die wahre Evolution liegt in der Synergie zwischen Menschen und Maschinen. Die neuesten Cobots sind so konzipiert, dass sie sicher mit Bedienern zusammenarbeiten und die Kraft, Präzision und Ausdauer des Roboters mit der kontextuellen Intelligenz, Anpassungsfähigkeit und Entscheidungsfindung des Menschen kombinieren. Diese Symbiose definiert die Rollen in der Fabrik neu, wo der Arbeiter zu einem Supervisor und Programmierer intelligenter Systeme wird und sich auf Aufgaben mit höherem Mehrwert konzentriert. Die Roboterrevolution ersetzt uns nicht, sondern hebt uns auf ein neues Niveau industrieller Fähigkeiten. 🚀