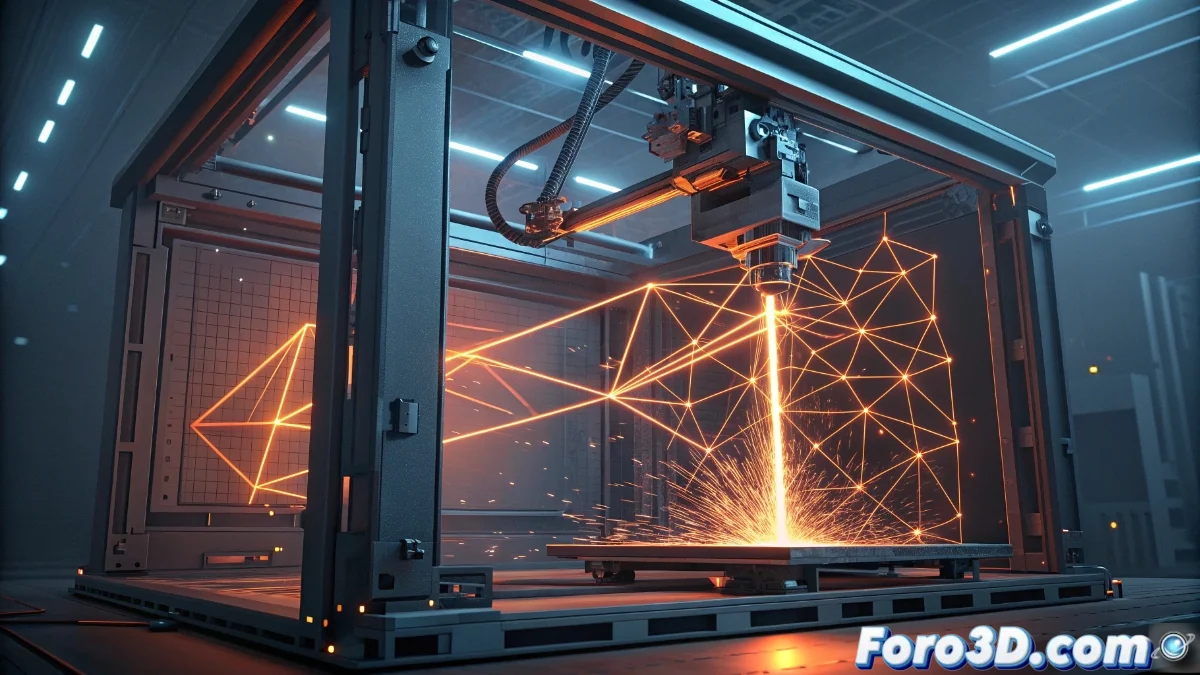

Die Zusammenarbeit Dyndrite-EOS revolutioniert die additive Fertigung mit Vektorsteuerung

Die strategische Allianz zwischen Dyndrite und EOS markiert einen Wendepunkt in der additiven Fertigung durch die Implementierung einer Vektorsteuerung der Bahnen, die die Parameter für Präzision und Effizienz neu definiert. Diese technologische Synergie ermöglicht es Fachleuten der industriellen 3D-Druck, Optimierungsgrade zu erreichen, die bisher unerreicht waren, während außergewöhnliche Qualitätsstandards bei den gefertigten Bauteilen gewahrt bleiben 🛠️

Radikaler Anstieg der Betriebsgeschwindigkeit

Benutzer berichten von Geschwindigkeitssteigerungen zwischen 200 % und 300 % im Vergleich zu konventionellen Methoden. Dieser Quantensprung ist auf den fortschrittlichen geometrischen Motor von Dyndrite zurückzuführen, der native CAD-Dateien ohne notwendige Zwischenschritte verarbeitet, die traditionell die Produktionsabläufe verlangsamen. Die Echtzeit-Generierung von optimierten Bahnen stellt einen transformativen Fortschritt für Anwendungen dar, die maximale Produktivität erfordern ⏱️

Schlüsselbetriebsvorteile:- Direkte Verarbeitung von CAD-Daten ohne redundante Konvertierungsschritte

- Automatische Generierung optimierter Werkzeugbahnen für jede Geometrie

- Signifikante Reduzierung der Vorbereitungs- und Nachbearbeitungszeiten

Die Fähigkeit, Bahnen auf Vektorebene zu manipulieren, stellt den größten Fortschritt in der Drucksteuerung seit der Einführung der industriellen additiven Fertigung dar

Querschnittliche Auswirkungen auf spezialisierte Industrien

Diese Innovation hat kritische Anwendungen in Sektoren, in denen mikrometrische Präzision und konstante Wiederholgenauigkeit grundlegende Anforderungen sind. Hersteller in Bereichen wie Luft- und Raumfahrt, Medizin und Automobilindustrie können nun komplexe Komponenten mit intricaten Innenstrukturen in radikal verkürzten Fristen produzieren. Die integrierte Plattform arbeitet mit mehreren Materialfamilien, einschließlich metallischer Legierungen und engineering-grade Polymeren, und erweitert ihre Nützlichkeit auf diverse 3D-Drucktechnologien 🏭

Priorisierte Anwendungsbereiche:- Aeronautische Komponenten mit strengen Zertifizierungsanforderungen

- Personalisierte medizinische Implantate mit komplexen anatomischen Geometrien

- Hochleistungs-Autoteile mit leichten Strukturen

Die unmittelbare Zukunft der digitalen Fertigung

Es scheint, als hätten wir endlich die technische Kapazität, um diese komplexen Bauteile zu realisieren, die wir so dringend benötigt haben... gerade rechtzeitig, bevor die Führungsebene mehrere Designiterationen vor den Projektüberprüfungen anfordert. Diese Evolution bringt die industrielle additive Fertigung ihrem vollen Potenzial näher, indem sie Geschwindigkeit, Präzision und Flexibilität in einem einheitlichen Ökosystem vereint 🎯