Die Aditive Fertigung verändert die Produktion von Hilfskraftwerken in der Luftfahrt

Die Hilfskraftwerk-Einheit (APU) ist ein kleiner Gasturbinenmotor, der entscheidend ist, um elektrische und pneumatische Energie in einem Flugzeug zu erzeugen, wenn die Haupttriebwerke ausgeschaltet sind. Führende Unternehmen wie Honeywell setzen nun additive Fertigung ein, um die kompliziertesten Teile dieser Systeme herzustellen. Diese Technologie definiert die Grenzen des Designs neu und ermöglicht die Erstellung interner Kanäle und Hohlräume, die mit konventionellem Fräsen unmöglich sind, was den Luftstrom und die Wärmeableitung drastisch optimiert. ✈️

Kritische Komponenten schichtweise neu gestalten

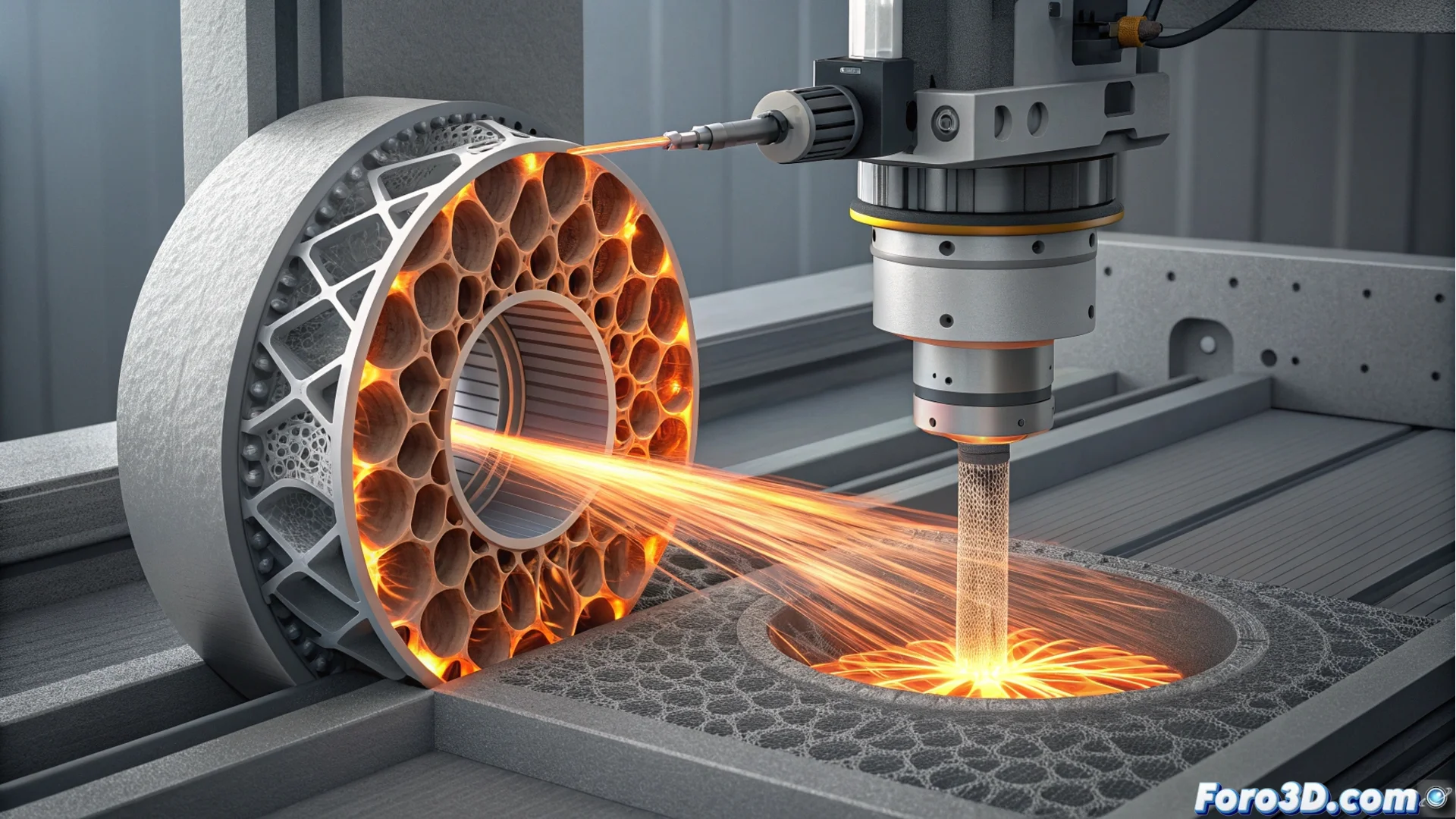

Es werden in 3D grundlegende Elemente wie die Verbrennungskammern und die Turbinenschaufeln hergestellt. Diese werden typischerweise aus hochleistungsfähigen Nickel- oder Kobaltlegierungen gefertigt, unter Verwendung von Prozessen wie Laserpulverbettschmelzen (LPBF). Durch den additiven Aufbau der Bauteile entstehen organische und einheitliche Geometrien, die leichter sind und weniger geschweißte oder verschraubte Verbindungen aufweisen. Dies macht nicht nur das Gesamtsystem leichter, sondern vereinfacht auch die Montage des Hilfsmotors und reduziert Zeit und Kosten.

Schlüsselvorteile der Integration von Teilen:- Reduzierung von Fehlerquellen: Das Zusammenfassen mehrerer Teile zu einem einzigen monolithischen Bauteil eliminiert Fugen und minimiert Orte, an denen Risse entstehen können.

- Verkürzung der Lieferketten: Es werden weniger Zulieferer für Vorbauteile benötigt, was die Logistik beschleunigt.

- Gestaltungsspielraum: Die Ingenieure können das Innere der Komponenten so gestalten, dass der Kraftstoff effizienter gemischt und verbrannt wird, was die Gesamtleistung verbessert.

Die geometrische Freiheit, die die additive Fertigung bietet, ermöglicht die Optimierung des Luftstroms und der Wärmeübertragung auf Niveaus, die früher Science-Fiction für Hilfsmotoren waren.

Tangibler Einfluss auf Effizienz und Zuverlässigkeit

Diese Designverbesserungen führen direkt zu einem Hilfsmotor, der weniger Kraftstoff verbraucht und während seiner Betriebslebensdauer deutlich zuverlässiger ist. Die Fähigkeit, auf Abruf und mit weniger Produktionsschritten zu fertigen, beschleunigt auch erheblich den Herstellungsprozess dieser Motoren und reagiert besser auf Marktanforderungen.

Abschließende betriebliche Vorteile:- Verbesserung der thermischen Leistung und der Verbrennungseffizienz.

- Herstellung von Komponenten mit kürzeren Fristen und weniger Materialabfall.

- Erhalt von APU-Motoren mit längeren Intervallen zwischen Überholungen und geringerem Wartungsaufwand.

Eine Realität in der modernen Luftfahrt

Obwohl es wie eine Spitzeninnovation klingt, ist es eine etablierte Realität in der Branche. Sehr wahrscheinlich verwendet das Flugzeug, in dem du reist, additiv gefertigte Teile in seiner APU für essenzielle Funktionen wie die Aufrechterhaltung der elektrischen Systeme und der Klimaanlage vor dem Start. Die additive Fertigung ist nicht mehr eine zukünftige Versprechung, sondern ein grundlegender Pfeiler für die Herstellung intelligenterer und effizienterer Luft- und Raumfahrtkomponenten. 🛫