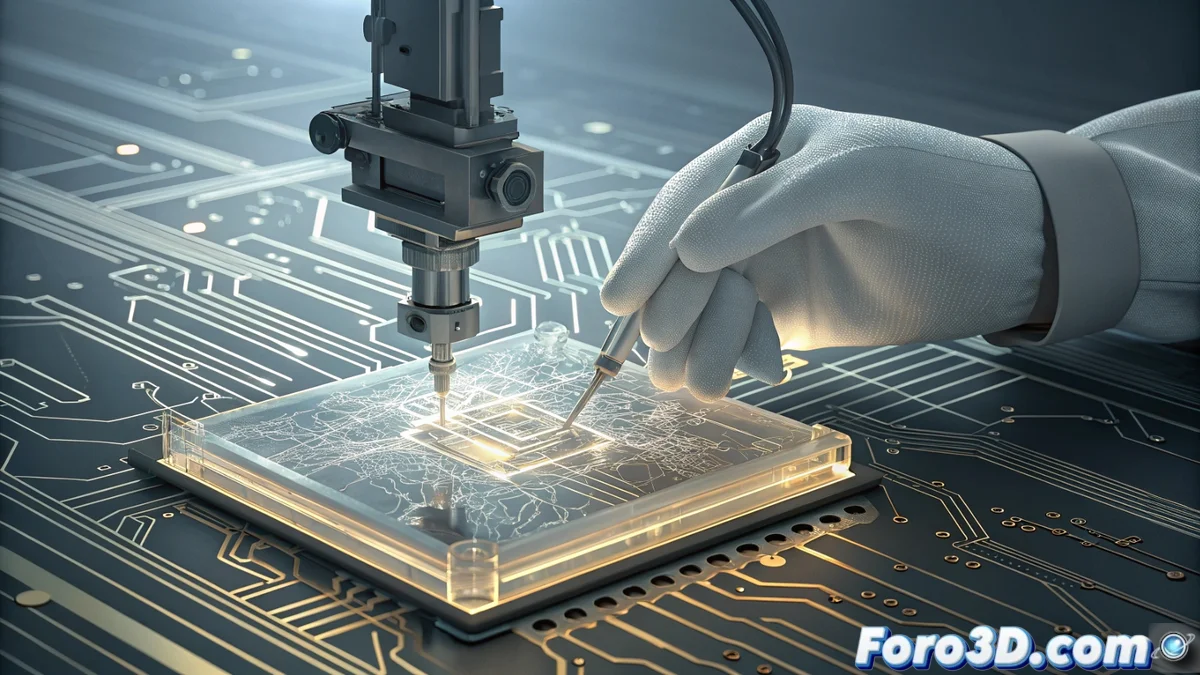

Der Memjet DuraLink-Druckkopf druckt Schaltkreise für KI-Hardware

Der Memjet DuraLink-Druckkopf ist ein Schlüsselkomponente in der additiven Fertigung, die funktionale Materialien ablagert. Sein Hauptzweck ist es, Schichten von leitfähiger Tinte und dielektrischer Tinte direkt auf flexible Materialien zu drucken, was die Erstellung vollständiger elektronischer Schaltkreise ermöglicht. Diese Technik geht über den Grafikdruck hinaus und betritt fortschrittliche Bereiche wie die Forschung zur Künstlichen Intelligenz. 🚀

Die Entwicklung neuromorpher Hardware beschleunigen

Im Bereich der KI ist dieses System nützlich, da Forscher es nutzen können, um neuromorphe Substrate experimentell herzustellen. Diese Substrate zielen darauf ab, die Struktur und das Funktionieren biologischer neuronaler Netzwerke nachzuahmen. Die Fähigkeit, komplexe Schaltkreismuster und integrierte Sensoren direkt zu drucken, erleichtert die Erkundung neuer Hardware-Architekturen. Dadurch wird die Zeit von einem Konzept zu einem funktionsfähigen physischen Prototypen verkürzt, was die Iteration der Designs beschleunigt.

Schlüsselvorteile dieses Ansatzes:- Ermöglicht die schnelle Herstellung von Prototypen und die Anpassung von Designs ohne traditionelle Prozesse, die langsamer sind.

- Erleichtert die Erkundung innovativer Hardware-Architekturen für Künstliche Intelligenz.

- Verkürzt den Zyklus vom konzeptionellen Design bis hin zu einem funktionsfähigen Gerät erheblich.

Der funktionale Druck personalisiert Sensoren und Geräte und integriert Sensor- und Verarbeitungsfunktionen in ein einziges Stück.

Sensoren und intelligente Geräte personalisieren

Diese Technologie ermöglicht die Herstellung von intelligenten Sensoren und flexiblen Schaltkreisen, die sich an unkonventionelle Formen anpassen. Dies ist grundlegend für die Entwicklung von Geräten mit eingebetteter KI in Wearables, Weichrobotik oder Mensch-Maschine-Schnittstellen. Durch den direkten Druck der elektronischen Komponenten gelingt es, Sensor- und Verarbeitungsfunktionen in ein einziges Stück zu integrieren. Dieser Ansatz eröffnet die Tür zu spezialisierterer und effizienterer KI-Hardware für spezifische Aufgaben.

Hauptanwendungen:- Entwicklung von Wearables mit integrierter und flexibler Elektronik.

- Erstellung fortschrittlicher Schnittstellen für Weichrobotik.

- Herstellung spezialisierter KI-Hardware für konkrete Aufgaben.

Eine anhaltende technische Herausforderung

Natürlich ist die größte Herausforderung nicht, den Schaltkreis zu drucken, sondern zu verhindern, dass die leitfähige Tinte bei komplexem Design zu einem unlösbaren Gekritzel wird. Die Aufrechterhaltung der Präzision und Integrität der Leiterbahnen in intricaten Mustern ist entscheidend, damit neuromorphe Hardware-Prototypen vom ersten Versuch an korrekt funktionieren. 🧠