Der Filamentsensor beim 3D-Druck: So funktioniert er und löst Probleme

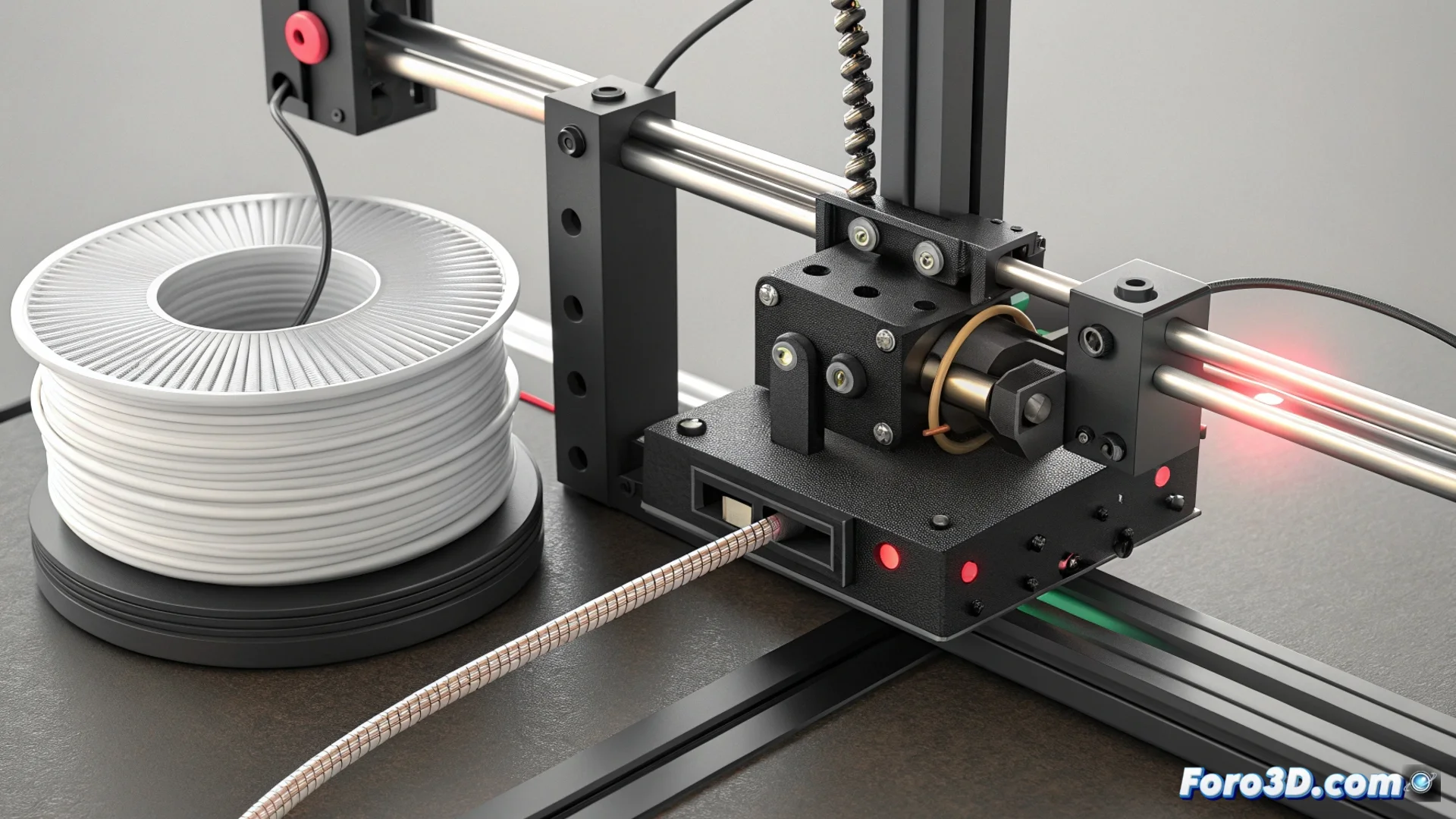

In der Welt der additiven Fertigung überwacht ein kleiner, aber lebenswichtiger Bauteil ständig den Materialvorrat. Der Filamentsensor überwacht den Durchgang des Plastiks und wirkt wie ein Wächter, der verhindert, dass eine stundenlange Arbeit durch einen einfachen Zwischenfall ruiniert wird. Seine Fähigkeit, zu erkennen und zu reagieren, macht den Drucker zu einem autonomeren und zuverlässigeren System. 🛡️

Erkennungsmechanismen: Schalter und Lichtstrahlen

Es gibt zwei Haupttechnologien, um dieses Frühwarnsystem zu bauen. Jede hat ihre eigene Methode, um das Fehlen oder die Unterbrechung des Materialflusses wahrzunehmen, aber beide erfüllen dasselbe Endziel: ein Signal an die Steuerelektronik zu senden.

Hauptarten von Sensoren:- Mekanische Sensoren: Verwenden einen Schalter oder einen federbelasteten Hebel. Das Filament hält diesen Schalter beim Vorschub in einer Position. Wenn das Material ausgeht oder sich verstopft, wechselt der Mechanismus den Zustand und erzeugt das Alarmsignal.

- Optische Sensoren: Basieren auf einem Sender und Empfänger für Infrarotlicht. Das Filament blockiert den Lichtstrahl, während es fließt. Wenn das Material nicht mehr vorbeikommt, erreicht das Licht den Empfänger, was das System als Filamentmangel interpretiert.

- Anschluss und Verarbeitung: Beide Typen werden mit der Hauptsteuerplatine (wie RAMPS, SKR oder MKS) verbunden. Die Druckerfirmware, wie Marlin oder Klipper, verarbeitet dieses Signal und führt den Befehl aus, den Druck geordnet zu pausieren.

Ein gut konfigurierter Sensor ist der Unterschied zwischen der Fortsetzung eines Drucks und dem Neustart von Null.

Häufige Probleme und deren Lösung

Wie jedes Bauteil sind diese Sensoren nicht unfehlbar und können ausfallen. Das Verständnis der häufigsten Ursachen ist der erste Schritt, um den Drucker ohne unerwünschte Unterbrechungen laufen zu lassen.

Häufige Fehler und ihre Lösungen:- Falschalarm (Unnötige Pausen): Der Drucker stoppt, obwohl Filament vorhanden ist. Dies liegt meist an einer schlechten Kalibrierung des Sensors, angesammeltem Schmutz in der Führung oder einer Fehlausrichtung, die verhindert, dass das Filament den Mechanismus richtig aktiviert.

- Fehler durch Nicht-Erkennung (Das schlimmste Szenario): Der Drucker arbeitet weiter, trotz echter Riss oder Verstopfung. Dies kann durch lose oder beschädigte Kabel, einen vollständig verstopften Sensor oder weil die Funktion in der Firmware deaktiviert ist, passieren.

- Korrekturmaßnahmen: Um es zu beheben, muss der Filamentweg und der Sensor gereinigt, seine Montageposition überprüft und angepasst und alle elektrischen Verbindungen gesichert werden. Ebenso entscheidend ist die Überprüfung der Firmware-Konfiguration, um die entsprechende Funktion zu aktivieren und zu kalibrieren.

Die menschliche Überwachung: Die ultimative Absicherung

Trotz automatisierter Technologie bleibt die Aufmerksamkeit des Benutzers eine wertvolle Ressource. Viele Enthusiasten verlassen sich auf ihre eigene Beobachtung und erkennen Veränderungen im Geräusch des Extruders oder im Druckmuster, bereit zur manuellen Intervention. Während der Sensor als erste automatisierte Verteidigungslinie wirkt, bietet der aufmerksame Blick des Bedieners eine zusätzliche Sicherheitsebene und stellt sicher, dass jedes Projekt erfolgreich ans Ziel kommt. 👁️