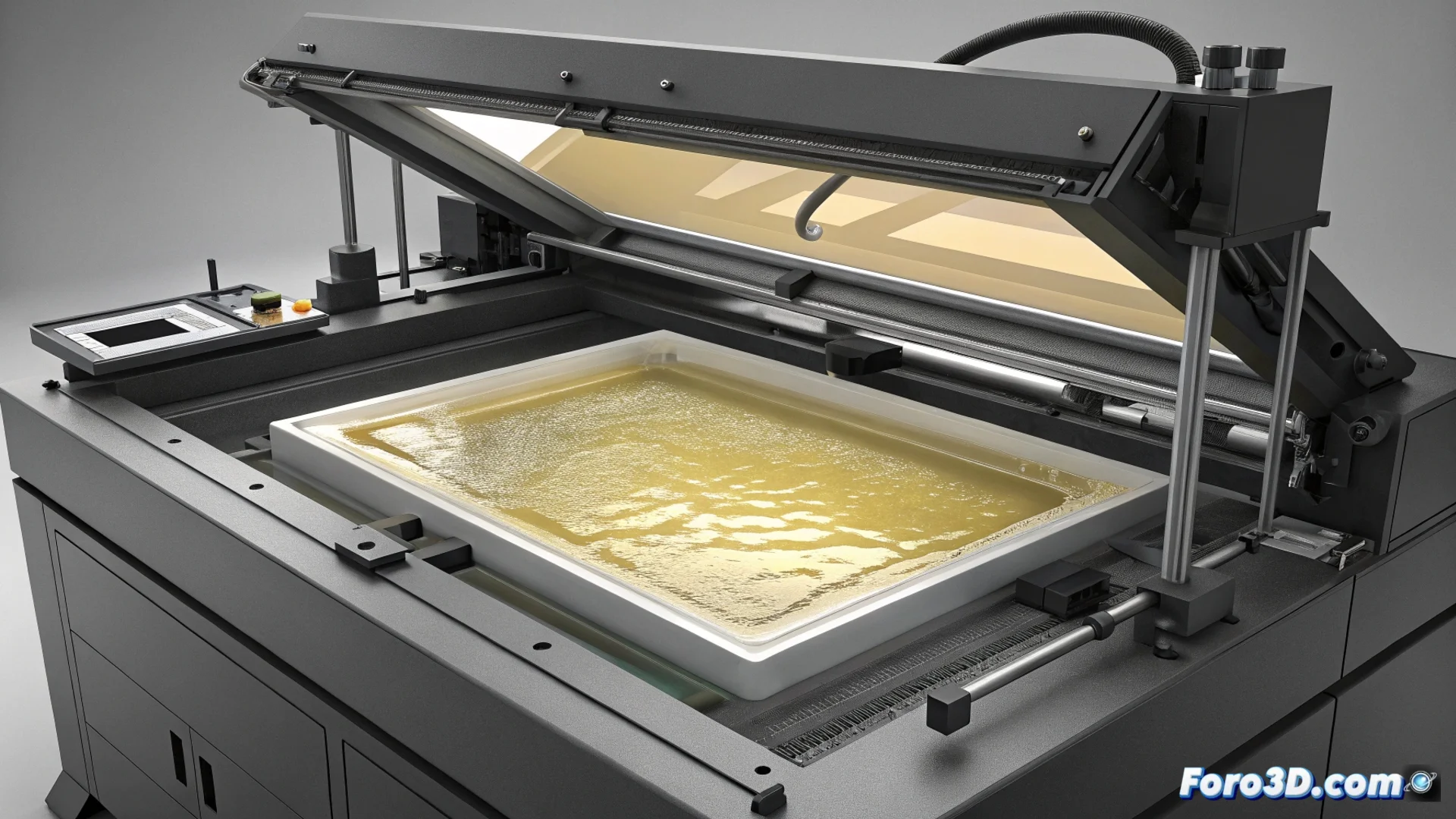

Das Gewicht der Harz verformt die Folie in großen Drucktanks

Im Bereich der Harz-3D-Druck stellen Tanks mit großem Volumen eine einzigartige physikalische Herausforderung dar. Die Masse der flüssigen Harz, die sie enthalten, erzeugt einen konstanten Druck auf die Membran, sei es FEP oder ACF. Diese Kraft kann dazu führen, dass das Zentrum der Folie nachgibt und eine leichte Concavität entsteht, die für die Präzision des Prozesses entscheidend ist. 🧪

Der direkte Einfluss auf den Druckprozess

Diese Verformung, die oft mit dem bloßen Auge nicht wahrnehmbar ist, verändert die Arbeitsfläche. Die Oberfläche ist nicht mehr vollständig plan, was die gleichmäßige Distanz zwischen dem LCD-Bildschirm (oder der Lichtquelle) und der Bauplattform während der ersten Schichten verändert. Diese Änderung ist die Ursache für verschiedene Probleme mit Haftung und Qualität.

Hauptfolgen einer eingesunkenen Folie:- Kompromittierte Nivellierung: Wenn du die Plattform gegen eine straffe und leere Folie kalibrierst, wird bei Füllung des Tanks die tatsächliche Distanz im Zentrum größer sein, was dazu führt, dass die erste Schicht in diesem Bereich nicht gut haftet.

- Variable Trennkraft: Beim Ablösen jeder Schicht muss die Folie im eingesunkenen Bereich stärker flexen, was die mechanische Spannung auf das Modell erhöht und zu Ablösungen führen kann.

- Inkonsistente Haftung: Die fehlende Gleichmäßigkeit in der Höhe der ersten Schicht führt zu ungleichmäßiger Haftung an der Bauplattform zwischen Zentrum und Rändern.

Eine kleine physikalische Herausforderung in der Welt der millimetrengenauen Präzision: Das Baumaterial in flüssigem Zustand erschwert den Start des Prozesses.

Methoden zur Minderung des Einsinkens der Folie

Um dieses Phänomen zu bekämpfen, gibt es Ansätze sowohl auf Hardware-Design-Ebene als auch bei der Anpassung der Benutzereinstellungen. Das Ziel ist es, die Gleichmäßigkeit wiederherzustellen oder ihre Effekte zu kompensieren, um erfolgreiche Drucke zu erzielen.

Praktische Kompensationsstrategien:- Strukturelle Verstärkung des Tanks: Einige Hersteller integrieren eine steifere Basis oder verwenden dickere und widerstandsfähigere Folien, um die Biegung unter Last zu minimieren.

- Nivellieren unter realen Bedingungen: Eine effektive Methode ist die Kalibrierung der Plattform mit bereits gefülltem Tank, um so den Druck zu simulieren, der während des gesamten Drucks besteht.

- Anpassen der Belichtung der Basisschichten: Eine leichte Erhöhung der Belichtungszeit für die ersten Schichten kann helfen, sicherzustellen, dass sie im betroffenen zentralen Bereich korrekt haften.

- Den empfohlenen Schichtdicke einhalten: Verwenden