Mit Metall und Daten in die Zukunft segeln

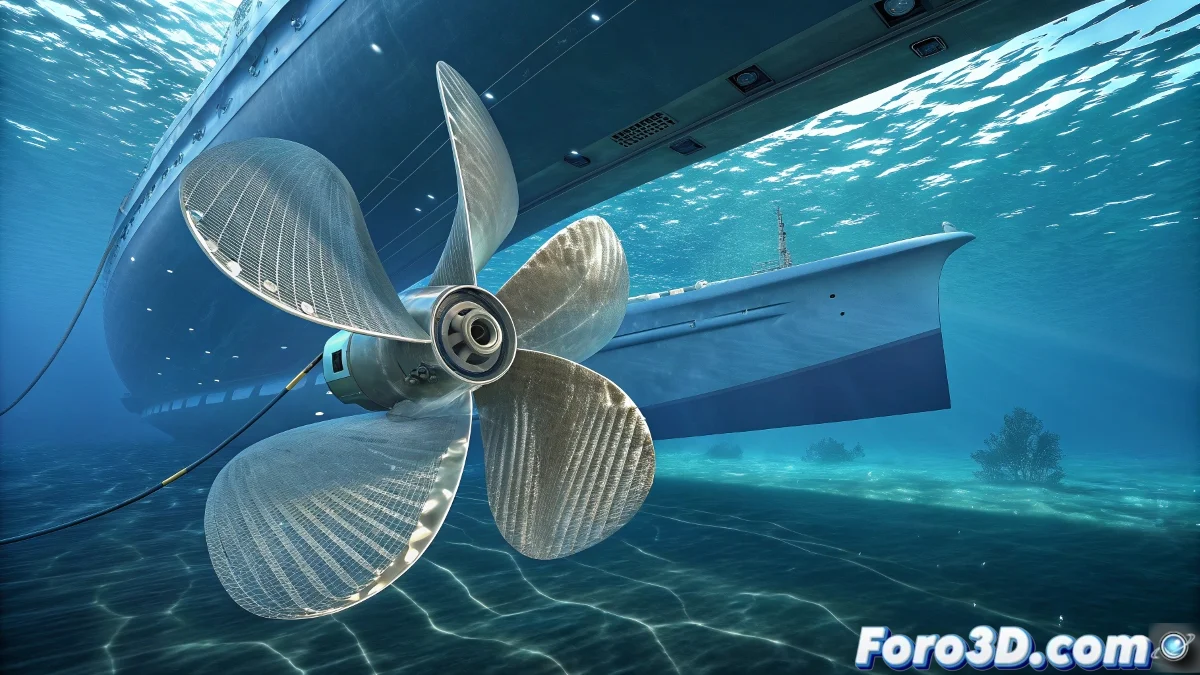

Ein Konsortium aus dem Vereinigten Königreich hat das Projekt D.E.E.P gestartet, eine Initiative, die wie Science-Fiction klingt, aber pure Realität ist. Seine Mission ist es, ein so klassisches Bauteil wie den marinen Propeller zu transformieren, wobei die additive Fertigung als Eckpfeiler dient. Stellen Sie sich einen Propeller vor, der nicht nur ein einfaches Stück gegossenes Metall ist, sondern ein intelligentes Gerät 🧠, das sein Verhalten in Echtzeit anpassen kann – je nach Seegang, Beladung des Schiffs oder erforderlicher Energieeffizienz. Das ist kein einfaches Upgrade, es ist ein Paradigmenwechsel.

Wie man einen Propeller des 21. Jahrhunderts herstellt

Die Magie beginnt im 3D-Drucker. Die additive Fertigung ermöglicht es, innere und äußere Geometrien zu schaffen, die mit traditionellen Gießtechniken unmöglich wären. Man ist nicht mehr auf einfache Formen beschränkt; jetzt können Propeller mit internen Kanälen, alveolären Strukturen zur Gewichtsreduktion oder Oberflächen mit Texturen, die den Wasserfluss optimieren, entworfen werden. Der schnelle Prototyping ist ein weiterer Schlüsselvorteil, der es ermöglicht, Designs in einem Handumdrehen zu iterieren und zu testen, im Vergleich zu den langsamen konventionellen Prozessen.

- Parametrisches und komplexes Design: Freiheit, organische und hoch effiziente Formen zu schaffen.

- Vollständige Personalisierung: Jeder Propeller kann für ein spezifisches Schiffstyp und eine Mission angepasst werden.

- Integration von Sensoren: Der Propeller selbst kann Sensoren beherbergen, die seine Leistung und die Umgebung überwachen.

Die additive Fertigung verändert nicht nur, wie wir Dinge machen, sondern was wir uns vorstellen können.

Ein Meer von Vorteilen und einige potenzielle Wracks

Die Vorteile dieses Ansatzes sind so klar wie das Wasser eines Hafens an einem ruhigen Tag. Die Energieeffizienz explodiert, was zu enormen Einsparungen an Treibstoff und einer drastischen Reduzierung schädlicher Emissionen 💨 führt. Zudem eröffnet sich ein Niveau an Personalisierung, das zuvor undenkbar war. Allerdings ist nicht alles ein Rosenweg. Die Anfangskosten für fortschrittliche Materialien und die Forschung selbst sind erheblich. Die große Frage, die in der Luft hängt, ist: Werden diese gedruckten Propeller der unerbittlichen Korrosion und der Kraft der offenen See standhalten? Die Validierung ihrer Langzeithaltbarkeit ist die wahre Herausforderung.

Die Schlussfolgerung für kreative Köpfe

Das Projekt D.E.E.P ist viel mehr als ein Fortschritt in der Schiffsbautechnik; es ist eine Inspirationsquelle für jeden Profi im 3D-Design und der digitalen Fertigung. Es zeigt, wie die Verbindung aus generativem Design, intelligenten Materialien und 3D-Druck reale komplexe Probleme lösen kann. Diese Initiative will nicht nur effizientere Schiffe schaffen, sondern definiert neu die Grenzen dessen, was fabriziert werden kann. Vielleicht wird das Design eines einfachen Propellers bald als so archaisch gelten wie das Schnitzen eines Kanus aus einem Stamm. 🚤