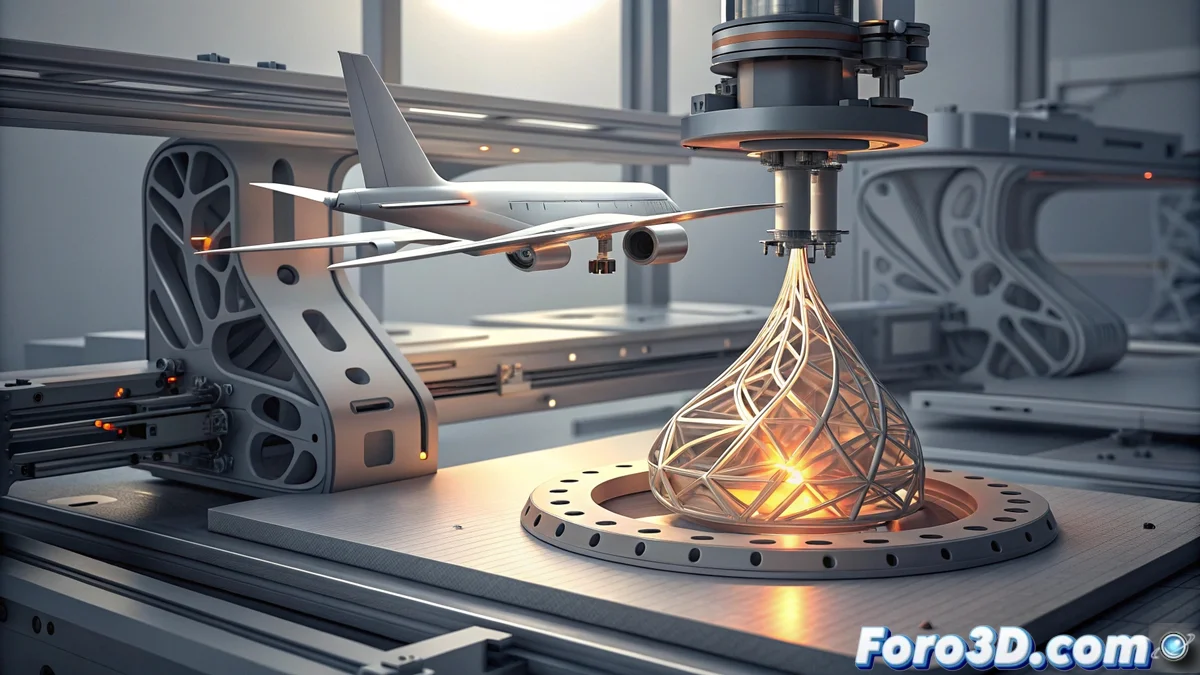

Die 3D-Druck von Metall fertigt Komponenten für Fahrwerke

Die Luftfahrtindustrie integriert die Metall-Additive Fertigung, um spezifische Teile der Landegestelle zu erzeugen. Dieser Ansatz ermöglicht die Produktion von funktionellen Prototypen und Endkomponenten, die keine Hauptlasten tragen, und beschleunigt die Designzyklen erheblich. 🛩️

Schlüsselvorteile im Luftfahrtdesign

Die Hauptstärke dieser Technologie liegt in ihrer Fähigkeit, optimierte Geometrien zu realisieren. Biónische oder topologische Formen können hergestellt werden, die mechanische Spannungen effizienter verteilen, etwas, das mit traditionellen Zerspanverfahren sehr teuer oder direkt unmöglich ist. Dieses Potenzial zur Entlastung von Teilen ohne Kompromisse bei der Funktion ist in der Luftfahrt entscheidend, wo jedes reduzierte Gramm den Kraftstoffverbrauch und die Gesamtleistung beeinflusst.

Aktuelle Anwendungen im Sektor:- Designs validieren: Wird verwendet, um neue Konzepte für Komponenten agil zu testen und anzupassen.

- Nicht-kritische Teile fertigen: Wie Halterungen, Gehäuse oder Führungen für Aktuatoren, wo die strukturellen Anforderungen geringer sind.

- Daten für Zertifizierung sammeln: Die Einführung erfolgt schrittweise, beginnend bei nicht-strukturellen Teilen, um Vertrauen und Erfahrung aufzubauen.

Unternehmen wie Safran Landing Systems setzen diese Technologie bereits ein, um kleine Halterungen oder Gehäuse zu fertigen und ebnen den Weg für eine tiefere Integration.

Der Weg zu strukturellen Komponenten

Aktuell konzentriert sich die Rolle des 3D-Drucks von Metall in diesem Bereich auf nicht-strukturelle Bereiche. Die kommerzielle Luftfahrt hat extrem strenge Zertifizierungsprotokolle, was eine vorsichtige und evidenzbasierte Umsetzung erfordert. Zuerst muss die Zuverlässigkeit in Anwendungen mit geringerem Risiko nachgewiesen werden.

Einschränkungen und zukünftige Perspektive:- Ersetzt traditionelle Methoden noch nicht: Ein komplettes Fahrwerk wird nicht vollständig mit einem 3D-Drucker hergestellt.

- Konzentriert sich auf "intelligente Teile": Komplexe interne Komponenten, die zuvor mehrere Fräs- und Montageprozesse erforderten.

- Reduziert die Abhängigkeit von komplexen Werkstätten: Beschleunigt die Produktion spezifischer und maßgeschneiderter Teile.

Schlussfolgerung: Eine sich entwickelnde Technologie

Der 3D-Druck von Metall etabliert sich als wertvolles Werkzeug zur Entwicklung und Produktion nicht-kritischer Komponenten in Fahrwerken. Seine Fähigkeit, komplexe Geometrien zu schaffen, die Gewicht sparen, und das Prototyping zu beschleunigen, macht ihn unverzichtbar. Obwohl sein Einsatz heute selektiv ist, ebnen die gesammelten Daten den Weg für zukünftige Anwendungen in vitalen strukturellen Elementen und verändern langsam, wie Flugzeuge hergestellt werden. ✈️