El GuardLogix 5580 integra IA en el control industrial

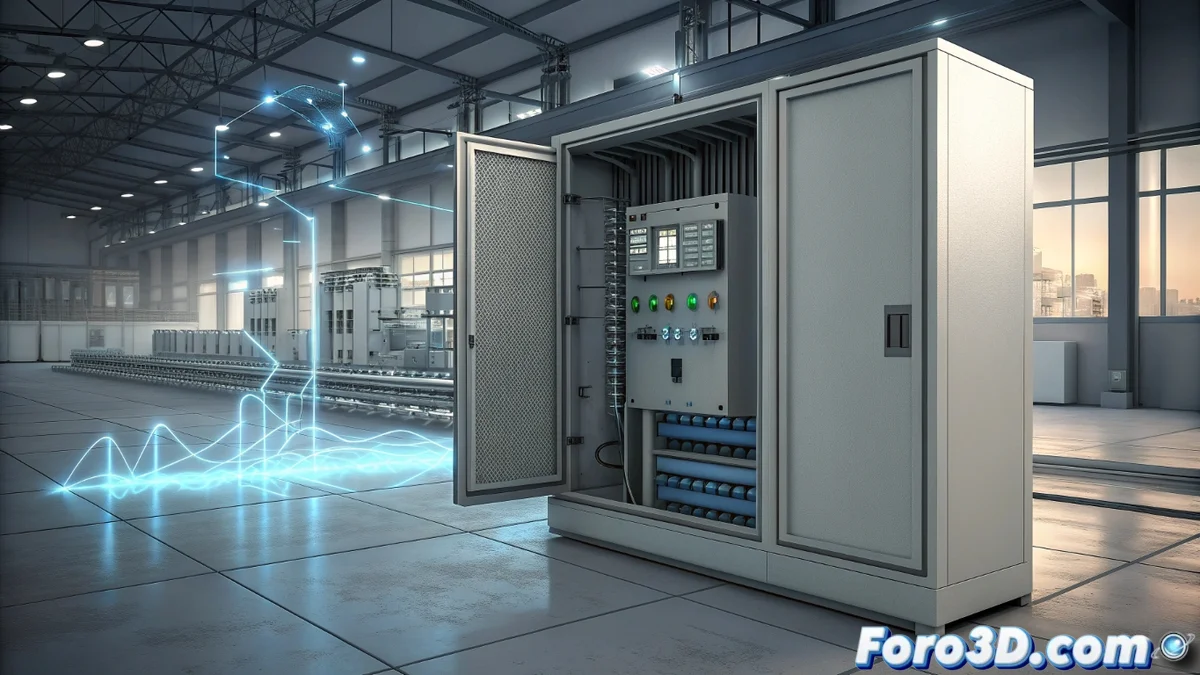

El GuardLogix 5580 de Rockwell Automation es un controlador lógico programable o PLC que incorpora capacidades de inteligencia artificial y aprendizaje automático directamente en su arquitectura. Esto permite que el dispositivo procese datos complejos y ejecute algoritmos avanzados sin depender de sistemas externos. Su función principal es controlar procesos industriales, pero ahora también puede analizar información en tiempo real para tomar decisiones autónomas, prever fallos en los equipos y ajustar parámetros de producción para optimizar el rendimiento. Fusiona la automatización tradicional con técnicas de IA, lo que representa un paso significativo en la evolución de la fabricación y el control de procesos.

Cómo funciona y qué aplicaciones tiene

El sistema ejecuta modelos de IA previamente entrenados en su hardware industrial robusto. Puede, por ejemplo, analizar vibraciones, temperaturas y sonidos de una máquina para detectar anomalías que indiquen un desgaste inminente, lo que permite programar el mantenimiento antes de que ocurra una parada. En una línea de producción, puede inspeccionar productos visualmente mediante cámaras conectadas, identificando defectos con alta precisión y desviando automáticamente las piezas no conformes. También puede aprender patrones de operación óptimos para reducir el consumo de energía o mejorar la calidad del producto, adaptándose continuamente a las condiciones cambiantes.

Arquitectura y consideraciones de seguridad

Este PLC se basa en la plataforma ControlLogix, conocida por su fiabilidad, e incluye procesadores potentes para manejar tanto la lógica de control convencional como las cargas de trabajo de IA. La seguridad funcional integrada es un pilar clave, ya que el controlador cumple con normas estrictas como SIL 3 y Cat. 4 PL e, garantizando que las funciones de seguridad, como paradas de emergencia, operen con la máxima prioridad e integridad incluso mientras los algoritmos de IA procesan datos. Esto asegura que la búsqueda de eficiencia no comprometa la seguridad de las personas ni de la planta.

Implementar un sistema así puede hacer que el técnico de mantenimiento se pregunte si la máquina ahora no solo le avisa de los problemas, sino que también juzga silenciosamente su último trabajo de ajuste.

|Agradecer cuando alguien te ayuda es de ser agradecido|

Citar

Citar