Impresión 3d de herramientas ultraresistentes sin desperdiciar material

Impresión 3d de herramientas ultraresistentes sin desperdiciar material

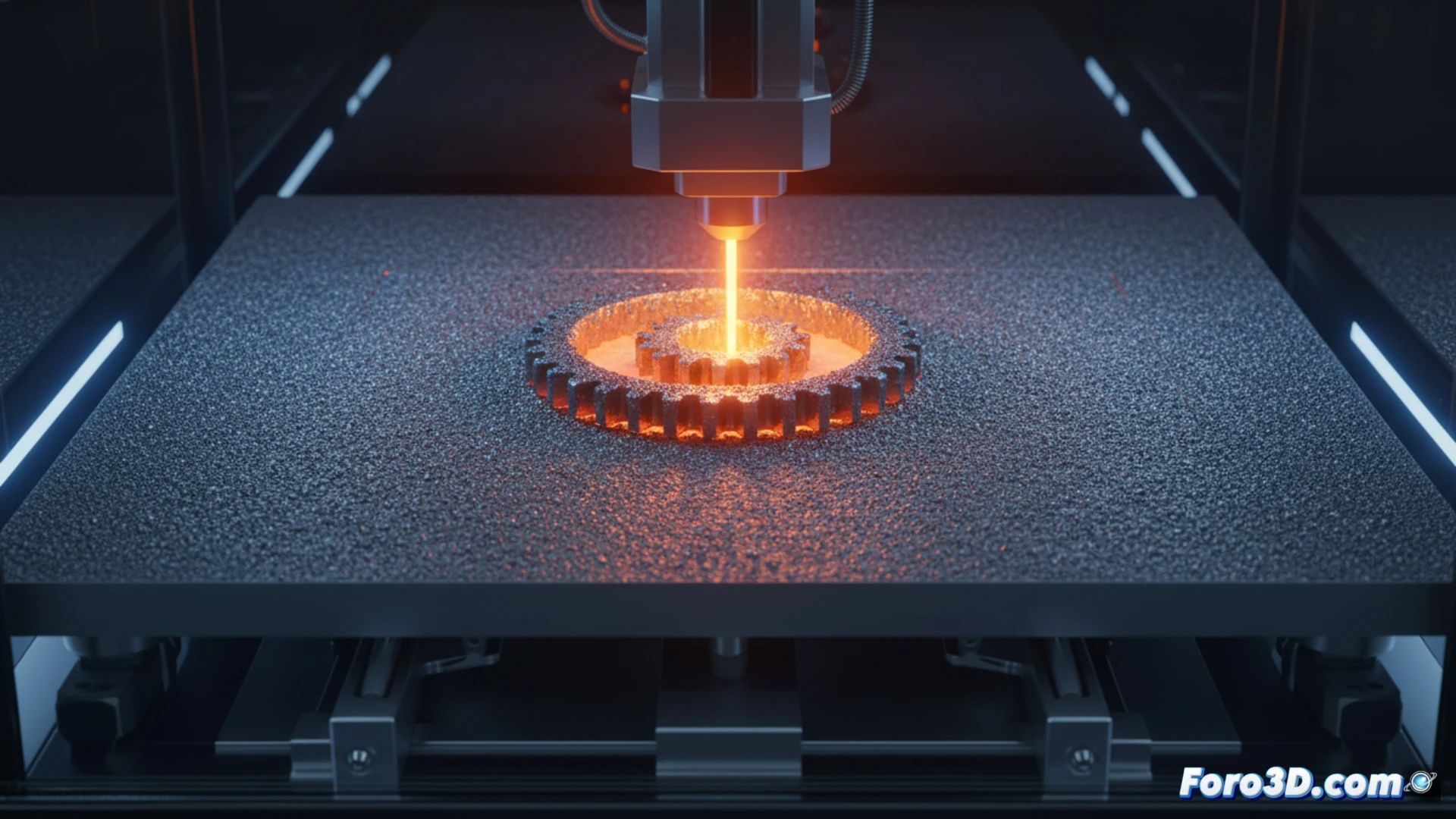

¿Cómo se fabrican los componentes industriales más duros? 🛠️ El proceso convencional suele generar una cantidad significativa de desecho. Un equipo de científicos en Japón ha ideado un método innovador: imprimir en tres dimensiones con una aleación de tungsteno y cobalto (WC-Co), conocida por su extrema dureza. La clave radica en no fundir el polvo por completo, sino en usar energía láser para unirlo de forma selectiva, superponiendo capas con precisión milimétrica.

La técnica del "ablandamiento preciso"

El proceso se asemeja a calentar un metal justo por debajo de su punto de fusión total. El láser de alta potencia aplica calor de forma controlada, permitiendo que las partículas se adhieran a la capa inferior sin llegar a licuarse. Este enfoque evita problemas comunes como la formación de poros o fisuras internas, que comprometen la integridad de la pieza. El resultado final alcanza una resistencia mecánica equivalente a la de los métodos de producción clásicos, pero con una ventaja decisiva: se aprovecha casi la totalidad de la materia prima.

Ventajas clave de este método:- Minimiza el desecho: Al ser un proceso aditivo, solo se emplea el material estrictamente necesario para construir la pieza.

- Evita defectos: Al no fundirse completamente, se reducen las tensiones internas y la aparición de burbujas de gas.

- Permite geometrías complejas: Facilita diseñar herramientas con formas internas o externas que serían inviables con técnicas sustractivas.

Para construir algo más fuerte, a veces no se necesita más fuerza, sino más inteligencia y precisión en el proceso.

El valor estratégico del tungsteno

El tungsteno es un recurso mineral escaso y de gran importancia estratégica, utilizado en una amplia gama de productos, desde fresas industriales hasta componentes electrónicos. Esta nueva técnica de impresión 3D se presenta como una solución prometedora para conservar este valioso material, permitiendo fabricar piezas de alto rendimiento con un consumo eficiente. Aunque el proceso aún se encuentra en fase de desarrollo y no está listo para escalar a producción masiva, sienta las bases para crear estructuras híbridas y componentes a medida con un rendimiento superior.

Aplicaciones potenciales:- Herramientas de corte y mecanizado con canales de refrigeración internos optimizados.

- Componentes para la industria aeroespacial y de defensa que requieren máxima dureza y geometrías ligeras.

- Fabricación de moldes de larga duración para procesos de inyección en condiciones extremas.

Un futuro más eficiente para fabricar

Esta investigación demuestra que el futuro de la manufactura no está reñido con la eficiencia de recursos. 🚀 Combinar la precisión de la fabricación aditiva con materiales de prestaciones extremas como el WC-Co abre un camino hacia una industria más sostenible y capaz de producir lo que antes era imposible. La innovación no siempre implica aplicar más energía, sino dirigirla con mayor inteligencia para obtener resultados superiores.